[한국원자력신문 특별기획=KEPIC, 도전과 진화는 계속된다]

원전 1호기당 10억원 절감ㆍ공정 획기적 단축 효과 높아

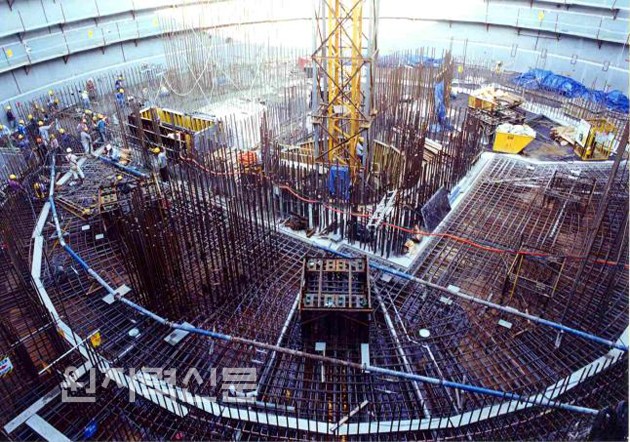

2004년 이후 국내 기술진의 주도로 국산화에 성공한 철근이음(나사이음방식) 기술이 ASME Code 2011년판 개정에 반영된 것은 단순히 경제성과 안전성을 획기적으로 향상시켰다는 점에 만족하지 않고 한발 더 나아가 국내기술의 국제표준을 이끌어냈다는 점에서 주목받고 있다.

ASME Code는 유럽 일부지역을 제외한 전 세계에서 원자력발전소의 건설 및 운영 전반에 걸쳐 사용하는 기술기준(Code & Standard)이다. 즉 ASME Code에 수록된 내용에 따라 원자력발전소의 설계, 시공, 안전검사, 규제 등이 이뤄지고 있다. 이 기준을 근간으로 우리나라 전력산업기술기준(KEPIC)이 만들어졌고, 지금도 계속해서 ASME의 개정본이 KEPIC에 반영되고 있다.

그러나 ASME에 반영된 철근이음(나사이음방식) 기술은 관리시험요건을 개선한 것이 특징이다. 기존에 사용되는 나사이음방식 철근이음재의 관리시험은 최소 24시간 동안 영하 7도 이하의 저온상태가 유지되는 냉장시험설비에서 시험이 수행되어 비용 상승 및 공정지연의 원인이 됐다.

특히 ASME 등재는 원전 건설에 있어 나사방식 철근이음재의 현장관리 시험기술의 큰 흐름을 바꾸어 놓은 점은 미국 및 유럽의 관련 산업계에서도 상당한 파장을 일으키고 있다.

관련기사

김소연 기자

ksy@knpnews.com